Sadržaj:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 09:37.

- Zadnja promjena 2025-01-23 14:47.

Ovaj Instructable pregled je procesa izrade Fusion E-ploče koju sam dizajnirao i izgradio radeći u 3D Hub-ovima. Projekt je naručen za promicanje nove HP Multi-Jet Fusion tehnologije koju nude 3D Hubs te za prikaz više tehnologija 3D ispisa i načina na koji se one mogu učinkovito kombinirati.

Dizajnirao sam i izgradio elektromotorni longboard, koji se može koristiti za kratka do umjerena putovanja ili u kombinaciji s javnim prijevozom kako bi ponudio mnogo širi raspon putovanja. Ima veliku najveću brzinu, vrlo je upravljiv i lako se nosi kad se ne koristi.

Korak 1: Proces projektiranja

Započeo sam projekt identificiranjem glavnih standardnih komponenti longboarda; kamioni, paluba i kotači. To su bili dijelovi police, pa sam ih koristio kao polazište dizajna. Prva faza bila je projektiranje pogonskog sklopa, što uključuje nosače motora, postavljanje zupčanika i uključivalo je neke izmjene na kamionima. Veličina i položaj nosača motora određivat će veličinu i mjesto kućišta, pa je bilo važno da se to dovrši prvo. Izračunao sam željene zahtjeve najveće brzine i zakretnog momenta što mi je tada omogućilo odabir motora i baterije za ploču. Također je izračunat prijenosni omjer i odabrane veličine remenica, zajedno s duljinom pogonskog remena. To mi je omogućilo da odredim ispravnu veličinu nosača motora što je osiguralo dobro zategnuti remen.

Sljedeća je faza bila projektiranje kućišta baterije i regulatora brzine (ESC). Odabrana paluba pretežno se sastoji od bambusa pa je prilično fleksibilna i savija se znatno u sredini. To ima prednosti što je udobno za vožnju jer upija neravnine na cesti i ne prenosi ih na vozača. Međutim, to također znači da je za smještaj baterije i elektronike potrebno podijeljeno kućište jer se kućište cijele duljine ne bi moglo saviti s pločom i doći bi u dodir s tlom tijekom rada. Elektronički regulatori brzine (ESC) postavljeni su najbliže motorima zbog električnih ograničenja. Budući da su motori pričvršćeni preko kamiona, položaj se mijenja tijekom zavoja, pa je kućište moralo biti projektirano tako da omogućuje zazor motora.

Sustav baterija postavljen je na drugi kraj palube i u njega je bila smještena elektronika vezana za napajanje. To uključuje bateriju koja se sastoji od 20 litij -ionskih ćelija 18650, sustav upravljanja baterijom, prekidač za uključivanje/isključivanje i utičnicu za punjenje.

Koristio sam Autodesk Fusion360 za cijeli proces projektiranja, ovaj softver mi je omogućio brzo modeliranje komponenti unutar glavnog sklopa što je znatno ubrzalo vrijeme razvoja. Također sam koristio simulacijske značajke u Fusion360 kako bih osigurao da dijelovi budu dovoljno jaki, posebno nosači motora. To mi je omogućilo da doista smanjim veličinu nosača jer sam mogao provjeriti zahtjeve čvrstoće i otklona te ukloniti materijal, a da pritom zadržim odgovarajući faktor sigurnosti. Nakon dovršetka procesa projektiranja bilo je vrlo lako izvesti pojedinačne dijelove za 3D ispis.

Korak 2: Pogonski sklop

Prvo sam dovršio izradu pogonskog sklopa, kako bih osigurao odgovarajući razmak za kućište elektronike. Odabrao sam kamione Calibre za korištenje jer imaju kvadratni profil koji je bio savršen za pričvršćivanje nosača motora. No osovina je bila malo prekratka da bi se omogućilo korištenje dva motora na istom kamionu, pa sam je morao produžiti kako bi kotači mogli stati.

To sam postigao izrezivanjem dijela aluminijske karoserije vješalica, izlažući više čelične osovine. Zatim sam prerezao veći dio osovine, ostavljajući oko 10 mm koje sam tada mogao provući s matricom M8.

Zatim bi se mogla pričvrstiti spojnica i tome dodati druga osovina s navojem, čime se osovina učinkovito produžuje. Koristio sam Loctite 648 pričvrsnu smjesu za trajno pričvršćivanje spojnice i nove osovine kako se ne bi odvrnuo tijekom uporabe. To je omogućilo da dva motora stanu na kamion i omogućilo je dovoljno slobodnog prostora za kotače.

Pogonski sklop prvenstveno je tiskan pomoću HP Multi-Jet Fusion tehnologije, kako bi se osigurala krutost i čvrstoća tijekom velikih ubrzanja i kočenja, gdje bi se prenijele najveće sile.

Za pričvršćivanje stražnjih kotača dizajnirana je posebna remenica, koja je zatim spojena s remenicom motora s HTD 5M remenom. Dodan je 3D tiskani omot kako bi se osigurala zaštita sklopa remenice.

Korak 3: Ograđivanje rebara

Jedna od glavnih odluka o dizajnu koju sam donio bila je odvajanje kućišta, što je rezultiralo čistim izgledom i omogućilo fleksibilnoj palubi da funkcionira bez ikakve dodatne krutosti kućišta. Htio sam prenijeti funkcionalne aspekte HP Multi Jet Fusion tehnologije, pa sam odlučio FDM ispisati glavno tijelo kućišta što je smanjilo troškove, a zatim sam upotrijebio HP -ove dijelove za podršku i pričvršćivanje na palubu. To je dalo zanimljivu estetiku, a bilo je i vrlo funkcionalno.

Otisnuta kućišta FDM -a podijeljena su na pola kako bi se olakšalo ispisivanje jer se nosivi materijal mogao ukloniti s vanjske površine. Razdjelnica je pažljivo postavljena kako bi se osiguralo da ju je HP dio sakrio kada je pričvršćena na ploču. Dodane su rupe za priključke motora i na njih su zalijepljene pozlaćene spojnice metaka

Ulošci s navojima ugrađeni su u palubu od bambusa kako bi se kućišta pričvrstila za ploču, a brušeni su u ravnini s površinom ploče kako bi se osiguralo da nema razmaka između palube i kućišta.

Korak 4: Elektronika

Elektronika je pomno odabrana kako bi ploča bila moćna, ali i intuitivna za upotrebu. Ova bi ploča mogla biti potencijalno opasna ako bi došlo do kvara, pa je pouzdanost vrlo važan faktor.

Baterija se sastoji od 20 pojedinačnih 18650 litij-ionskih ćelija koje su točkasto zavarene zajedno u pakiranje od 42 V. 2 ćelije su zavarene paralelno i 10 u nizu; stanice koje sam koristio bile su Sony VTC6. Koristio sam točkovni zavarivač za zavarivanje pločica od nikla za oblikovanje pakiranja jer lemljenje stvara previše topline koja može oštetiti ćeliju.

Snaga iz kućišta akumulatora prenosila se u kutiju regulatora brzine pomoću ravnog pletenog kabela koji je vodio tik ispod grip trake na gornjoj strani palube. To je omogućilo "skrivanje" kabela i eliminiralo potrebu za provođenjem kabela sa donje strane što bi izgledalo ružno.

Budući da je ovo ploča s dva motora, potrebna su dva regulatora brzine za neovisno upravljanje svakim motorom. Za ovu sam konstrukciju upotrijebio VESC regulator brzine, koji je posebno dizajniran za električne skejtbordove, što ga čini vrlo pouzdanim za ovu upotrebu.

Motori koji se koriste su 170kv 5065 out-runnera koji mogu proizvesti 2200W svaki, što je velika snaga za ovu ploču. S trenutnim podešavanjem zupčanika maksimalna brzina ploča je oko 35MPH i ubrzava se vrlo brzo.

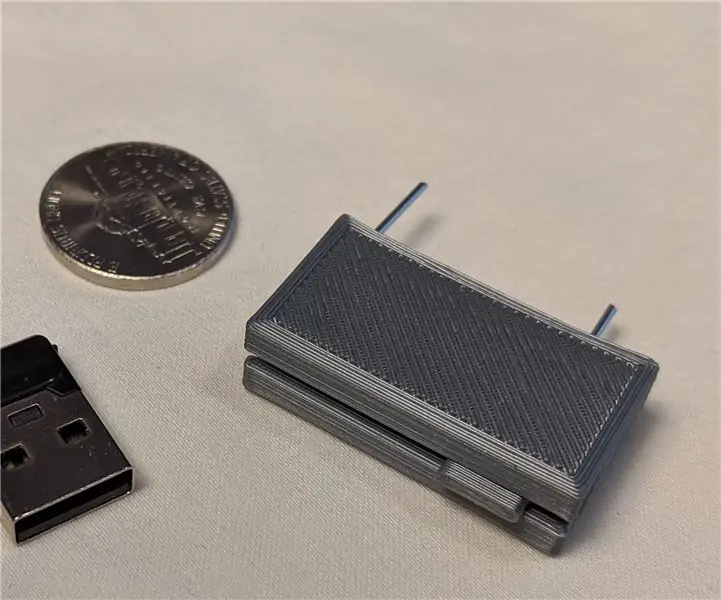

Posljednja faza bila je stvaranje daljinskog upravljača za upravljanje pločom. Zbog lakšeg rada preferiran je bežični sustav. Međutim, bilo je važno osigurati visoku pouzdanost prijenosa jer bi pad komunikacije mogao imati ozbiljne sigurnosne probleme, osobito pri velikim brzinama. Nakon testiranja nekoliko protokola radijskog prijenosa odlučio sam da će radio frekvencija od 2,4 GHz biti najpouzdanija za ovaj projekt. Koristio sam RC automobilski odašiljač, ali sam značajno smanjio veličinu prebacivši elektroniku u malu ručnu torbicu koja je 3D ispisana.

Korak 5: Gotova ploča i promo video

Projekt je sada završen! Napravili smo prilično sjajan video zapis ploče na djelu, možete ga pogledati u nastavku. Veliko hvala 3D Hub -ovima što su mi omogućili da napravim ovaj projekt - provjerite ih ovdje za sve vaše potrebe 3D ispisa! 3dhubs.com

Preporučeni:

3D ispisani električni klizni prekidač (samo pomoću spajalice): 7 koraka (sa slikama)

Električni klizni prekidač s 3D printom (koristeći samo spajalicu): S godinama sam pokušavao spojiti svoje male električne projekte, uglavnom u obliku spajalica, aluminijske folije i kartona popločanih vrućim ljepilom. Nedavno sam kupio 3D pisač (Creality Ender 3) i otišao potražiti

Speedboard: električni skateboard: 5 koraka

Speedboard: Električni skateboard: Zdravo! Ja sam student MCT koledža iz Howesta u Belgiji. Danas ću vam dati korak po korak vodič o tome kako napraviti električnu skateboard s malinom pi i arduinom. Za izradu ovog projekta inspirirao me poznati youtuber Casey Neistat

Električni daljinski upravljač za skateboard: 7 koraka

Električni daljinski upravljač za skejtbord: Napravite električni daljinski upravljač za skejtbord, u JAVASCRIPTU! Pridružite se mom putovanju, nadam se da ćete nešto naučiti. Ovo neće biti korak po korak vodič. To će biti više izlog onoga što sam koristio, kako sam to učinio i siguran sam da to možete učiniti. Čak preporučujem

Odometar za električni skateboard: 5 koraka

Odometar za električni skateboard: UvodNajviše vrhunskih električnih skateboarda u rasponu od tisuću dolara dolazi s aplikacijom za telefon koja prikazuje informacije o skateboardu u stvarnom vremenu, a nažalost s njima ne dolaze ni isplativije skateboards iz Kine. Pa zašto ne

Diy električni skateboard: 14 koraka (sa slikama)

Diy Electric Skateboard: Nakon 2 godine istraživanja izgradio sam svoj prvi električni skateboard. Otkad sam vidio instrukcije o tome kako izgraditi vlastiti električni skateboard, bio sam zaljubljen u diy električne skateboardove. Izrada vlastitog električnog skateboarda oblik je